在現代塑料制品制造業中,EVA、TPR和PVC材料的加工與應用日益廣泛。這些材料的優異性能使其成為眾多行業的首選原料,而實現其大規模生產和定制化需求的關鍵在于先進的造粒生產線。本文將深入探討EVA/TPR/PVC造粒生產線的技術特點、應用領域以及市場優勢,為相關從業者提供全面的參考。

EVA(乙烯-醋酸乙烯共聚物)、TPR(熱塑性橡膠)和PVC(聚氯乙烯)作為三大重要塑料品類,各自具備獨特的物理化學性質。EVA具有良好的柔韌性和透明度,常用于包裝薄膜、鞋材等領域;TPR則結合了橡膠的高彈性和熱塑性塑料的可加工性,適用于玩具、運動器材等;PVC因其耐腐蝕性和絕緣性,被廣泛應用于建筑管材、電線電纜護套等方面。要充分發揮這些材料的性能優勢,必須通過專業的造粒工藝進行精細處理。

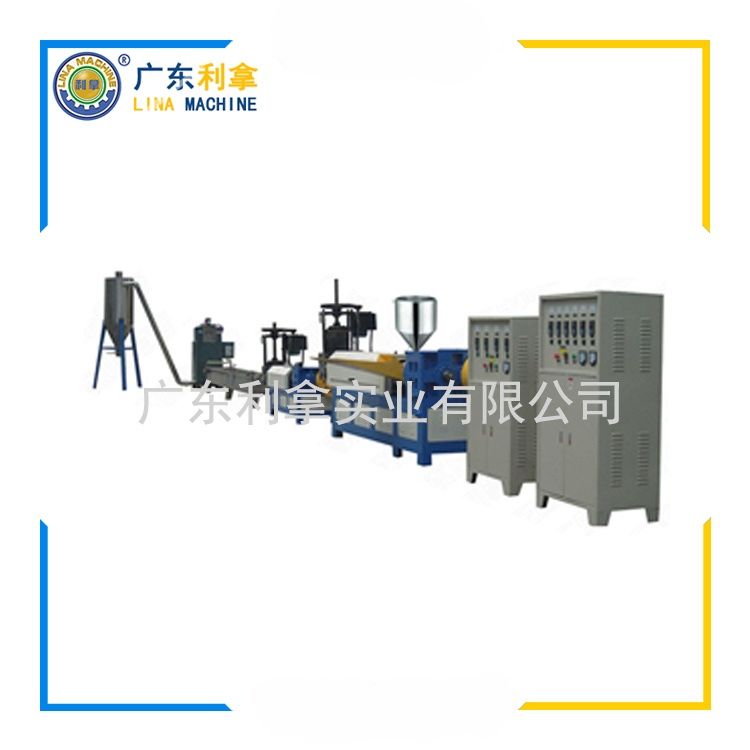

一條典型的EVA/TPR/PVC造粒生產線通常包括原料輸送系統、雙螺桿擠出機、冷卻裝置、切粒機及輔助設備組成。雙螺桿擠出機是核心部件,它采用模塊化設計,可根據不同配方靈活調整螺桿組合,確保物料在高溫高壓環境下充分熔融混合。先進的溫控系統能夠精確控制各段溫度,避免材料過熱分解或低溫塑化不良的問題。生產線還配備了高效的真空排氣裝置,有效去除揮發分和雜質氣體,提升產品質量穩定性。

在生產工藝方面,該類生產線支持多種加工模式,如填充改性、共混增強、反應擠出等。以填充改性為例,通過添加碳酸鈣、滑石粉等無機填料,可以顯著降低生產成本的同時保持甚至提高材料的力學性能。而對于需要特殊功能的應用場景,如阻燃、抗菌或導電性要求的產品,則可通過添加相應的功能助劑來實現。值得一提的是,隨著環保意識的提升,越來越多的企業開始采用可降解添加劑生產生物基復合材料,這也對造粒設備的兼容性提出了更高要求。

從應用領域來看,EVA/TPR/PVC造粒生產線的產品幾乎覆蓋了所有塑料相關行業。在汽車內飾件制造中,經過改性后的EVA顆粒可用于生產柔軟觸感的方向盤蒙皮;TPR顆粒則適合制作密封條、減震墊圈等動態部件。在建筑材料領域,PVC型材因優異的耐候性和尺寸穩定性而被大量使用于門窗框架、排水管道系統。隨著醫療行業的不斷發展,符合醫用標準的TPR材料也被應用于輸液管、注射器活塞等產品的生產。

除了技術創新外,智能化也是當前造粒生產線發展的重要趨勢之一。現代化的控制系統不僅實現了參數設定與實時監控的自動化,還能通過物聯網技術遠程診斷故障并優化生產工藝參數。這種數字化轉型極大地提高了生產效率和產品一致性,降低了人為因素導致的質量問題風險。節能降耗也成為設備制造商重點關注的方向,新型加熱元件的應用使得單位產量能耗大幅降低。

EVA/TPR/PVC造粒生產線作為連接原材料與終端產品的橋梁,其技術水平直接關系到下游制品的質量與成本。隨著市場需求的變化和技術的進步,未來的造粒設備將更加注重多功能化、智能化和綠色環保的發展路徑。對于生產企業而言,選擇合適的造粒解決方案不僅能夠提升自身競爭力,還能更好地響應市場對高性能、差異化產品的需求。