在現代化工生產領域,橡膠助劑母粒造粒機扮演著至關重要的角色。這種設備通過將粉末狀或液體狀的添加劑均勻分散到載體樹脂中,并加工成特定尺寸的顆粒,極大地提升了材料的混合均勻性和生產效率。本文將深入探討其工作原理、技術特點及行業應用價值。

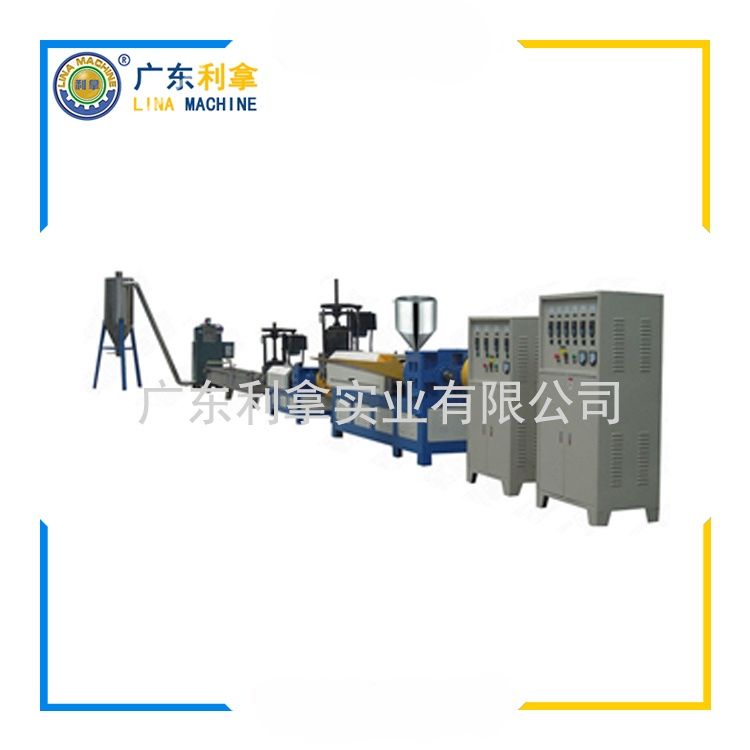

從結構上看,典型的橡膠助劑母粒造粒機由進料系統、雙螺桿擠出裝置、冷卻水槽、切粒單元和振動篩分機構組成。其中核心部件是高精度同向嚙合型雙螺桿,其獨特的螺紋組合設計可實現高達1:1的高填充比例,確保各類無機填料如炭黑、白炭黑以及有機促進劑等組分充分浸潤包覆。先進的溫控模塊能精準維持各區段溫度梯度,有效避免熱敏性材料的降解問題。

該設備的工藝優勢體現在多個方面:采用水下切粒方式形成的球形度良好的粒子具有優異的流動性;閉環水循環系統不僅節能環保,還能通過離子交換樹脂持續凈化水質;模塊化設計的預混倉支持在線計量配料,配合失重式喂料器可實現±0.5%的精度控制。這些特性使產品收率穩定在98%以上,顯著降低原料損耗成本。

在實際應用中,此類造粒機廣泛應用于輪胎制造、傳送帶生產、密封件加工等領域。例如在子午線輪胎胎面膠配方中,經過造粒預處理的防老劑4020能實現納米級分散效果,使成品抗臭氧性能提升30%;而在工業膠管生產線上,預分散的硫化促進劑CBS母粒則可將交聯密度波動范圍縮小至±2%,大幅提高產品質量一致性。隨著新能源汽車產業的發展,針對導電硅橡膠專用的石墨烯復合母粒制備需求日益增長,這推動著設備制造商不斷優化剪切力場分布和脫揮效率。

智能化升級成為當前發展趨勢。新一代機型集成了物聯網傳感器陣列,可實時監測熔體壓力、電機負載等關鍵參數,并通過數字孿生技術構建虛擬調試環境。AI算法根據歷史數據自動優化螺桿轉速與切刀頻率匹配關系,使能耗降低15%-20%。部分高端型號還配備激光粒度在線檢測儀,實現全過程閉環質量控制。

環保法規的趨嚴促使設備迭代加速。新型真空排氣系統能有效捕集揮發性有機物(VOCs),配合催化燃燒裝置可將排放濃度控制在5mg/m3以下。使用生物基增塑劑替代傳統鄰苯二甲酸酯類塑化劑時,特殊設計的耐腐蝕合金材質螺桿展現出卓越的適用性。這些改進不僅滿足REACH法規要求,更為企業獲取綠色認證提供硬件支持。

市場數據顯示,全球橡膠助劑母粒造粒機市場規模正以年均6.8%的速度擴張。亞太地區因汽車產業集群集聚效應明顯,占據超過45%的市場份額。值得注意的是,中小型企業的定制化需求催生出模塊化緊湊型設備的新藍海,這類機型通過快換模具組件即可實現不同目數產品的柔性化生產。

未來發展方向聚焦于材料科學與機械工程的交叉創新。科研人員正在試驗將超臨界流體注入技術融入現有工藝流程,旨在突破傳統方法對納米級分散的限制。基于3D打印思維開發的動態調節螺棱結構,有望實現對高粘度物料的高效輸送與分散。這些突破或將重新定義精密喂料系統的邊界條件。